Наслаждайтесь прочтением материала почему ВСЕ МАШИНЫ сегмента "SOHO" обязаны сгнить

)

)Так положено. Потому такова их СЕБЕСТОИМОСТЬ !

Не цена в салоне, а себестоимость.

https://aftershock.news/?q=node/1498159

Жигули из шведской стали

23:21 - 20/Апр/25 ZIL.ok.130 [Россия]

На просторах интернета циркулируют всякие сказки про могучий советский автопром, машинам которого «сносу не было». Например, вот такое — «народ поговаривал, что первые Копейки делались из шведского проката. Однокласник специально купил в начале 90-х Копейку, из первых партий. Кузовля была в отличном состоянии.»

Так она была в отличном состоянии, потому что многие зимой тупо не ездили — машину берегли. И вообще трсялись над машиной, антикорили чуть не каждый год.

Но Шитгули в начале производства действительно штамповали из импортной стали. Только ничего хорошего в этом нету — например, кастрюли на питерском заводе «Металлопосуда» как минимум до конца 90-х тоже штамповали из испанской стали Thyssen (ныне ThyssenKrupp AG). Сталь прекрасная — для эмалированных кастрюль. Ржавеет на вохдухе мгновенно, если размотать с рулона и смыть консервант — ржавчина выступит в течении суток.

Вот из такой стали ВАЗ свои вёдра и штамповал, и штампует до сих пор. Впрочем, практически все современные машины делаются из такой стали.

Мировой автопром впервые перешел на такую сталь примерно в 60-е годы, после её широкого освоения. Видите ли — эта сталь прекрасно тянется в штампах, позволяет делать глубокие высадки без разрыва листа и «морщенья» поверхности.

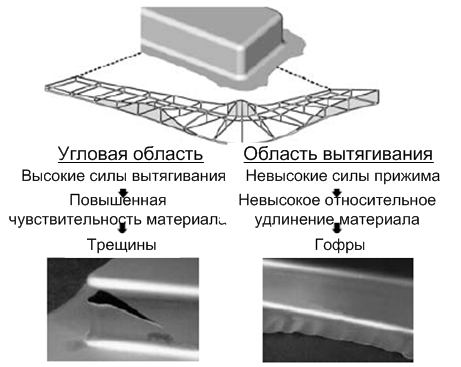

Вы помните городские легенды про «луженые кузова» Побед и Волг-21? Так вот причина была именно в морщенье (гофрах) советского стального листа при вытяжке в штампе:

Эти гофры убирали тем самым лужением с последующей шлифовкой. Всё — вручную. Причем гофры были такие, что припой уходил десятками килограммов на один кузов. И чем глубже вытяжка детали — тем больше было морщин и даже разрывов листа.

А теперь в порядке вещей штамповать вот такое без единой морщинки:

Это боковина от Соляриса. Получить вот такую деталь без морщин и разрывов — советским технологам даже не снилось (и даже американцам в те годы не снилось).

На помощь пришли металлурги — придумали специальную особо текучую сталь. Это та самая сталь, которую я называю «кастрюля» — потому что она сделала возможной штамповку вот таких глубоких кастрюль:

Но за всё надо платить — такая сталь очень мягкая (непрочная и не жесткая), и вдобавок дико ржавеет.

Помните завывания советской пропаганды 60-х годов про то, что «американские автомобили стали очень быстро сгнивать»? Не помните, конечно. Агитпроп тогда всех уверял, что это делается капиталистами специально чтобы навредить пролетариям потребителям, чтобы потребители скорее покупали новую машину.

На самом деле пропаганда тогда врала, долговечность агрегатов и кузовни какого-нибудь простонародного Форд Таунус была такой, что советский автопром тихо отдыхал в уголке, но эффект такой (с быстрым гниением кузовни) действительно был — и он был связан с широким внедрением «кастрюльной стали» в мировой автопром. Вон, американцы 50-х годов на Кубе до сих пор катаются — а 60-х годов давно все сгнили.

Это просто был переходный момент — когда новую сталь уже внедрили, а новую защиту от коррозии — еще нет.

СССР, купив Фиат-124, моментально столкнулся с тем, что его кузовные детали невозможно штамповать из привычной советской стали — идет сплошной брак. Потому что штампы Фиата уже были рассчитаны под «кастрюлю» (официально она называется Mild steel — это низкоуглеродистая мягкая сталь).

Вот тогда-то СССР и пришлось покупать «кастрюлю» за границей. В Швеции, Японии, Испании, Германии или еще где — на самом деле роли не играет, кастрюля она и есть кастрюля. И это происходило, пока собственные советские металлурги оную кастрюлю не освоили — через пень-колоду, конечно, как всё тогда делалось в СССР.

Кстати, внедрение цинкования в автопром как раз было связано с попыткой решить проблему быстрой коррозии «кастрюли».

Примерно в середине 70-х годов немецкие металлурги нашли новый состав штамповочной стали специально для автопрома — она стала более стойкой к коррозии и стала прочнее, при этом тянулась всё так же хорошо. Благодаря большей жесткости стало возможным применять для кузова более тонкий лист — это вызвало появление на рынке фантастически легких машин.

Для понимания — снаряжённая масса автомобиля Ford Fiesta mk1 (годы выпуска — 1976–1983) составляет 775 кг., сухая — менее 700 кг. Для понимания — значительно более тесные Жигули имеют снаряжённую массу около 1060 кг. Причем кузов Фиесты еще и прочнее, чем у Жигулей.

Разница взялась прежде всего из-за немецкой стали на форде (ну и того, что на кузов Mk1 шел лист трех различных толщин, разные детали из разного листа — а Шитгули штамповали из листа одной толщины).

В СССР появление специальной «автомобильной» стали просто не заметили. Кастрюля штамповалась прекрасно — а что будет с автомобилем после того, как его выпихнули за ворота завода — никого из советских производственников не интересовало.

Затем немецкие металлурги сделали еще один шаг — появились так называемые высокопрочные автомобильные стали. Которые не только прочные, но еще и практически не ржавеют — при этом поддаются глубокой штамповке (хотя требуют уже гораздо больших усилий пресса и прочных пресс-форм).

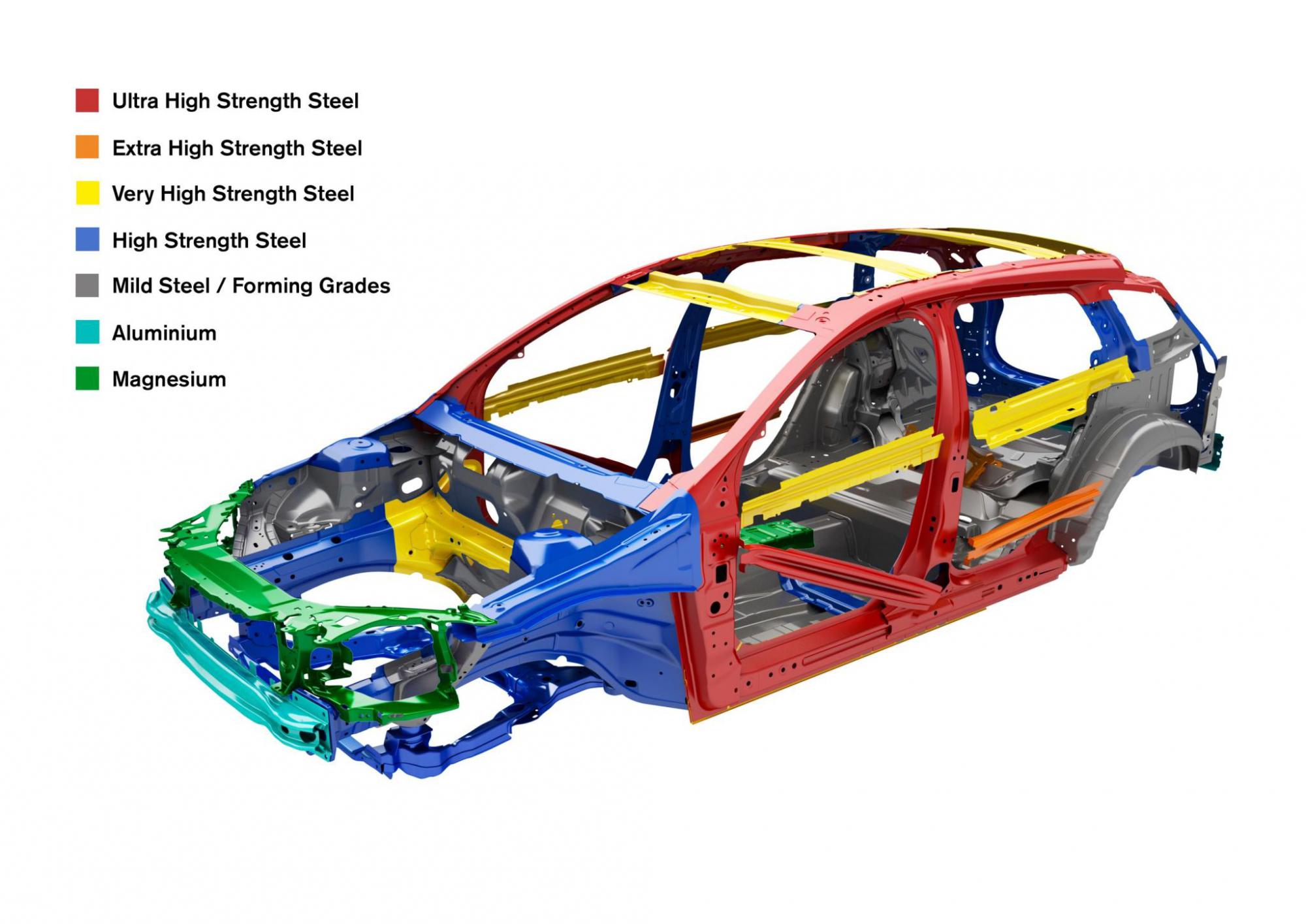

Вот пример типичного кузова от инженеров Еврофорда на высшей точке взлета автомобильных технологий:

Заметим — это довольно дешевый кузов, отнюдь не топовые модели. Как я уже сказал, Mild steel — это и есть привычная кастрюлька, из которой шитгули сделаны целиком. Здесь она тоже есть, ради удешевления. Но были кузова, где кастрюльки почти совсем не было.

Между прочим, немцы подсчитали, что изготовление автомобильных кузовов из сталей VHSS и EHSS, несмотря на дороговизну самой такой стали, оказывается выгодно — при той же прочности материала уходит на треть меньше по весу, у облегчившейся машины становится возможным применить более легкие подвески, трансмиссию и так далее, не требуются дорогостоящие меры по антикоррозийной защите (стали VHSS и EHSS практически не ржавеют сами по себе) — в общем, выйдет даже немного сэкономить. И при этом полегчавшие машины будут меньше кушать топлива.

Но надо было потратиться на широкое внедрение таких сталей. То есть вложить бабла в более мощные прессы, прессформы и так далее.

А потом пришел 1998 год, азиатский финкризис (после которого Япония со всем своим автопромом рухнула в такой анус, что даже Тойота даже на Лексусах стала делать проводку из самых дешманских алюминиевых проводов, причем даже одножильных — как в бомжатниках). А за ним через 10 лет, в 2008 году — долбанул глобальный финкризис. После которого мировой автопром окончательно рухнул в убыточность, и принялся удешевлять машины.

Примерно к 2012 году все машины предыдущей эпохи были сняты с производства (плевать, что они прекрасно продавались) — и заменены на красивые погремушки из старой кастрюльной стали. Фактически, в смысле конструкции кузовов — произошел откат на 50-60 лет назад, какие бы сказки вам не рассказывали меркетолухи.

В этой точке АвтоВАЗ наконец догнал мировой автопром. И если бы не раздолбайство и катастрофическое отсутствие масла в думалках тех, кто рулит производством — у завода был бы шанс встать вровень с мировыми грандами автодела.

Но получилось так, что шансом воспользовались китайцы. Они тоже исторически делают машины из «кастрюли» — но они не считают, что на этом прогресс закончился. Отсюда безумные эксперименты с пластмассовыми силовыми элементами в кузове и тому подобные изыски. Да что уж там — вон, у пресловутого ™ Чери Кимо (и соплатформенных с ним моделей) передний подрамник без затей сварен дуговой сваркой из здоровенных толстостенных труб, а в некоторых местах конструкции имеются силовые элементы, отлитые из чугуна. Ну да, в результате машина на 50 кг тяжелее Приоры — но тяжесть сосредоточена внизу, это улучшило устойчивость, а на расход топлива китайцам было плевать.

С другой стороны, вы можете купить какой-нибудь Xiaomi SU7, у которого кузов вылеплен сплошь из высокопрочных сталей и карбона. За достаточно скромные деньги — на уровне самого обычного БМВ из «кастрюли». Кстати, процесс сборки таких китайских машин практически не требует участия людей — у них даже есть безлюдные автозаводы, на которых обычно нет света в цехах, ведь роботам свет не нужен.

Весь процесс изготовления кузова Xiaomi SU7 автоматизирован: роботы штампуют детали, сваривают их вместе, грунтуют и окрашивают. Большие компоненты перемещаются между различными постами на беспилотных тележках. Один оператор контролирует работу линии через мониторы. Производство SU7 осуществляется на новом заводе в Пекине, строительство которого началось в 2022 году. Мощность завода — до 150 тысяч автомобилей в год, но в будущем планируется увеличение до 300 тысяч.

У западного автопрома одна надежда — на торговую войну с Китаем. Иначе всё, Гитлер капут.

https://aftershock.news/?q=node/1498159

Авторство:

Копия чужих материалов

Использованные источники:

Жигули из шведской стали

Жигули из шведской стали — Новый Русский Топ